計画(標準時間)の精度をあげる

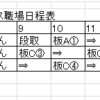

時間の入った日程計画をつくる

これまで、誰がどの順番にやるかの指示だった日程計画に時間を入れてみましょう。トラブル対応等の余裕時間は一連の工程の終わりと納期の間にバッファを設けることで対応します。間違っても一つ一つの工程毎に余裕をいれてしまうと、その余裕につられて作業が間延びしたり、前工程がその日程表を見て、納入を遅らせてしまうリスクがあります。

実績時間をとろう

次に各工程では、作業時間の実績をとる習慣をつけましょう。また、トラブルがあった場合は、備考欄にその状況を記載することが望ましいです。こうして収集した時間をもとに、これまで経験で見積もっていた計画時間(標準時間)に反映することで、計画時間の精度UPを計ることができます。ただし、トラブル時間は含めないように注意してください。トラブル時間は標準時間と別枠で管理する必要があります。

トラブル対応もこまめに

作業時間実績収集時に集められた、トラブル等の内容や時間は非常に貴重です。ほったらかしにせずに、きちんと次につながるように対策を考えましょう。もちろん、大したトラブルでなく対策をとる方がコストがかかる場合は様子見でもかまいません。ただし「様子見」の判断をきちんと意識して行う習慣を持ちましょう。

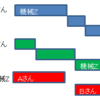

繰り返し品でない場合の計画精度のあげ方

繰り返し品の場合は、実績時間をそのまま次に活かせるので楽なのですが、繰り返し品でない場合はそうはいきません。でも、ひと工夫することで実績時間を活用することができます。

似た作業をグループ化する

繰り返し品でないといっても、扱う部品等の大きさが違うだけで、作業としては似ていることがよくあります。それをグループ化します。逆に、似たような作業方法でできないか考えることも重要です。似たような作業方法でおこなうことが、作業の効率化を実現しコストダウンにつながっていきます。

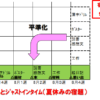

固定時間を分けて計画する

次に似た作業グループ化の中で製品に依存せずほぼ作業時間が一定となる部分をみつけてまとめていきます。主に段取り作業などで当てはまることが多いです。

変動部分の時間を見積もる

最後に変動部分の時間を、これまでの実績をつかって見積もります。単純な方法では、大・中・小などいくつかに分けて、それぞれについて平均的な時間で設定する方法です。もし、作業時間と密接な設計要素が容易に見つけることができるようならそれを使うのも手です。(例 長さ1mあたり1時間かかる等)以上のようなステップで、非繰り返し品でも計画時間(標準時間)の精度を徐々にあげていくことが出来ます。

ディスカッション

コメント一覧

まだ、コメントがありません