ハインリッヒの法則と安全品質管理

この法則は、1つの重大災害に29の軽微な事故があり、ヒヤリハットが300あるという経験則です。工場で勤務している方なら、おそらく聞いたことがない人はいないのではないでしょう。しかし工場勤務者にとって法則での意味するところは、「1:29:300」の比率ではありません。例えば「1:10:200」でも関係ないです。大事なのはめったに発生しない重大災害が起きないように対策を取ろうとした場合、頻繁に発生している300のヒヤリハットを分析し、対策をすることで重大災害を抑制できるというところです。ただし対策は、やみくもに300のヒヤリハットの件数をひたすら減らすことに注力をすることは、あまりお勧めしません。ヒヤリハットの中には重大災害に結びつきかねないものと、そうでないものが混ざっています。当然前者のヒヤリハットに重点を置いて対策をすべきです。なお災害の比率はこのような対策をとることで、例えば「0.5:29:300」などの変化が発生かと思います。

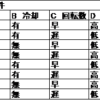

ハインリッヒの法則は品質管理においても、似たようなことが言えるかと思います。「1つの重大不具合に29の軽微な不具合、300の工程内手直しが発生する」という感じです。実際に比率が「1:29:300」なのかはわかりませんが、あってはならない重大不具合を防ぐためには、頻繁に発生している手直しを分析すればよいのです。また安全と同様に重大不具合に結びつくものが最優先です。ただし、安全と少し違うのがコストの尺度が入ってくるということです。客先や社会の信頼を失うプライスレスな重大不具合とそれにつながりかねない手直し類を別格として、それ以外は損害コストを計算して、その高いものから対策を打つことで効果的になります。もしまだ手直しの記録はちゃんとつけていないのなら、しっかちとつけて活用されることをお勧めします。また記録は手直しをしたことで、万一後工程で思わぬ不具合が発生したときにでも、手直しをした製品とそれ以外とを分けることに活用したりもできます。(この記録がないと全製品を調査することになりかねません。)

なお厳密には、人の命や客先や社会の信頼なども、万一発生した場合の賠償額や売上金額への影響を算出すれば一応はコストとして算出できますが、工場内の現場においてはこれらの値を使用するのはよくないと考えます。「人の命は○○円で災害の発生確率は100万分の一、安全対策にお金をかけて命をまもるよりも保険に入った方が得。」との判断が成り立ってしまうのです。実際このように考えている人もいそうで、ちょっと怖いですが。

ディスカッション

コメント一覧

まだ、コメントがありません