習熟効果

習熟効果とは

「同じ作業をくりかえしやっていると、自然と作業速度が早くなっていく」このような経験を多くの方が持たれていると思います。これを「習熟効果」とよびます。習熟効果は、組立作業や段取り作業などで大きく発生します。機械加工などは自動加工中の時間では直接の習熟効果は発生しません。しかし機械加工方法の改善活動などを継続的に行うことで、(広義の)習熟効果で加工時間を短縮させることも可能です。普通に頑張っていれば自然とコストがさがる習熟効果をしっかりと活用することが重要です。

習熟効果の活用シーン

レベル1 同じ製品を繰り返し生産する時の見積につかう

習熟効果は同じ作業者がやる限りは自然と発生するものです。習熟効果がどの程度派生するかをあらかじめ想定しておけば、見積の精度が上がります。

レベル2 習熟効果を標準化し大きな改善効果を生み出す

習熟効果は作業方法や作業姿勢、使用治工具類が細かく定まってくることで発生します。これを標準化できれば、途中で人が代わっても習熟効果を引き継ぐことができます。また、集中改善の成果を標準化することで、習熟効果の発生スピードを加速させることもできます。このように習熟効果を積極的に活用してコストダウンを図ることが可能です。

習熟曲線(経験曲線)

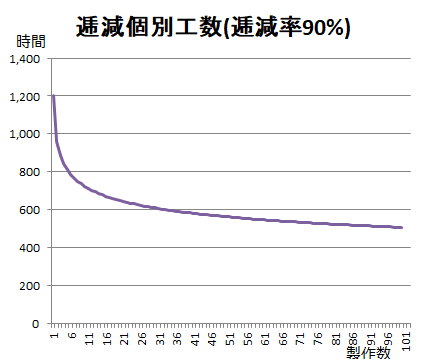

習熟効果によって下がっていく工数の値を曲線でつないだものを「習熟曲線(経験曲線)」と呼びます。習熟曲線を把握することが、見積作業や改善活動を行う上で重要になります。習熟曲線は職種や、類似品製作の経験の有無、改善に対する企業風土など、様々な要素によって変わってきます。ですから、習熟曲線を作成するのは自社のこれまでの実績を曲線で近似することで算出する方法がよいでしょう。なお近似式としては、私は下記の式を利用しています。一つ目の製作工数を1とした場合に2つ目以降の製作工数割合が計算できます。K(逓減率)を調整することで自社に最適な習熟曲線を見つけ出すことができます。式はちょっとややこしいですが、エクセル等に設定するとあっという間にでますのでお試しください。(あらかじめ設定したものも添付しておきます。)

https://tu-ju.com/wp-content/uploads/2019/06/teigen.xlsx

- K(逓減率) : 経験則で決定(例 切断加工(類似品経験有) 90%、切断加工(新規品) 85%)

- N:製作数

- α(習熟係数)=log(K)/log(2)

- 累計平均工数=N^α

- 個別工数 =N×(N^α)―(N-―1) ×(N-―1)^α

この習熟曲線を活用して、見積、標準作業の良否、さらには積極的に逓減率の目標を立ててることで改善活動の有効性評価にも使えます。

習熟曲線(経験曲線)の歴史

戦前の航空機製造業において航空機の生産数が増えると作業時間が徐々に減少していくという経験測が発見されました。これが習熟曲線の始まりといわれています。航空機製造業は品質にうるさく、作業改善等によって思わぬ不具合が生まれて航空機の墜落につながるようなことを常に気にしています。コスト改善には消極的になりやすいにもかかわらず、習熟曲線の発見に至ったのはで、品質維持を主目的に「標準作業」を愚直に作成して維持していたからでしょう。その大きなおまけにコストダウンがついてきたのです。

ディスカッション

ピンバック & トラックバック一覧

[…] 習熟効果/tu-juの生産性向上と改善 […]