製造部品表(M-BOM)

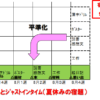

これまで各工程(職場)の平準化計画を緩やかに連動させることを述べてきました。 しかしこれだけでは、主に組立製品の製造などでは部品未入荷や部品紛失などで生産がストップする可能性があります。そこで、各工程(職場)に必要な部品を、各工程の着手に間に合うように、できれば ジャストインタイムに近づくように部品を手に入れなければなります。

ところで、部品の手配・購入はどうされていますでしょうか?非量産系では、図面 が作成されるたびに、図面単位で書かれている部品の一覧を手配・発注する流れが 昔ながらのやり方だと思います。しかし、単純に図面単位で手配をすると、複数の職場にまたがるものや、別々の時期に欲しいもの等が一括で納入されて来てしまいます。 そうなると、職場等の部品受け入れ場所では、いる部品いらない部品が氾濫し、作業場所を圧迫するだけでなく、部品を探すムダが発生したり、最悪部品紛失の原因にもなります。また直ぐに必要な部品が、そうでない部品が混ざっている状態では、直ぐに必要な部品の欠品も気が付きにくくなります。このように職場が大混乱に陥るリスクを抱えており、生産性を大きく低下させる原因になります。

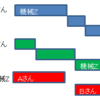

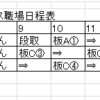

そこで、各工程(職場)の製作順毎に必要な部品リストを作成する必要があります。 たとえば「A職場、BOX製作工事 施工期間 5月23日~30日 必要部品一覧」のようなものを順次作っていくわけです。 施工期間の区切りは、特別な大物部品以外なら、最初は1週間程度ででまとめてしまっても構わないと思います。 これまで述べてきた標準作業化をしっかり進められてきていれば、多少事務仕事が面倒なところはありますが、 後で職場の大混乱を収める労力を考えると、十分に元はとれます。そして、作成したリストに従ってちょっと甘めのジャストインタイムになるように納期設定をして、各工程(職場)・製作順毎に納入されるように手配しフォローします。 (この段階では、まだぎりぎりのジャストインタイムで納期設定はまだ早いと考えます。)ここまで来ると、かなり部品に関する混乱はなくなるはずです。 発注先がしっかりしたメーカなら、納期通りに収めてくれることが多いでしょう。しかし、「そんな納期でできない」との回答や、黙ったまま納期遅れをしてし まうメーカーはまだ多く残っていると思います (外注部品のフォローにつづく)

<参考> 図面単位で書かれている部品の一覧を「設計部品表」や「設計BOM」と呼びます。製造順単位で必要な部品の一覧を「製造部品表」や「製造BOM」と呼びます「設計部品表」から「製造部品表」を作る過程は、組立メーカーを中心に多くのメーカーが重要視されています。

ディスカッション

コメント一覧

まだ、コメントがありません