段取り改善

関連記事 可動率と保全活動 (可動率の説明は関連記事参照)

段取り替え時間短縮して可動率を上げる

まずは、段取り作業を機械稼働等への影響の有無で分ける。

内段取り:機械等を止めて行う段取り

外段取り:機械等を止めずに行う段取り

段取りを2つに分け、重要な機械の「可動率」に影響を与える「内段取り」を優先してなくすことが重要です。内段取り時間には作業者の工数だけでなく、機械を止めていることで発生するコストも乗っかってきます。「内段取り」と「外段取り」では時間の価値が違うのです。

段取替え改善のステップ

1.段取り替え作業の実態把握

まずはどのような手順で段取りをしているか明らかにします。もし段取り方法が、その時々で大きく変わるようでしたら、この段階でしっかりと標準作業として定義するようにしましょう。

2.内段取り、外段取り、ムダ作業を区分する

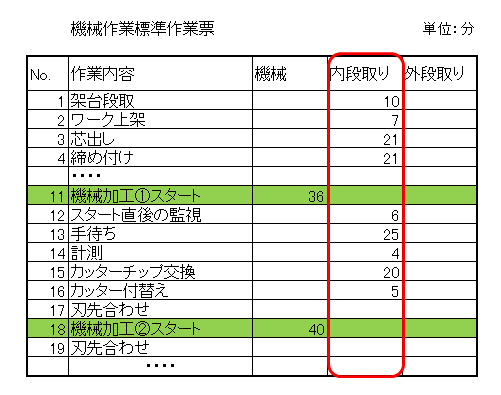

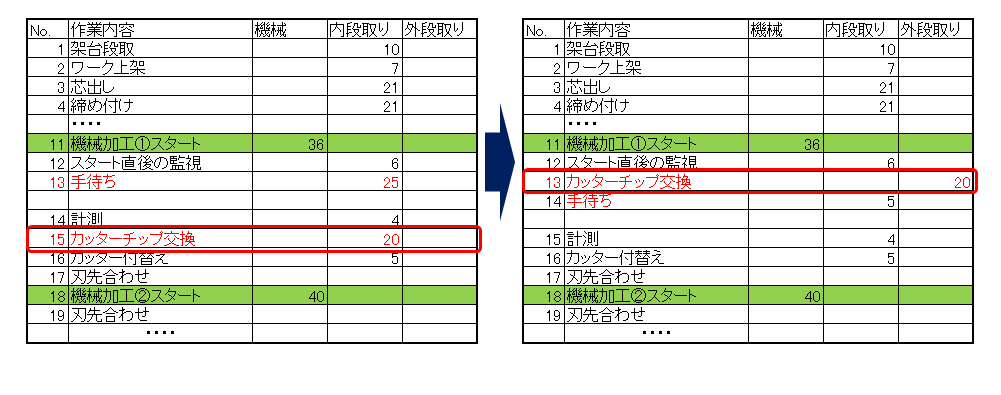

次に段取りを内段取りと外段取りに区分けします。そのときにやり直しなどのムダ作業が混じっていることもあるので取り除きましょう。下記に機械作業での例を添付しました。参照ください。

手待ちを明確に! 大型機械操作では手待ちの発生は避けられませんが、標準作業として手順にしたときに、「手待ち」と正直にそのまま書かれるかたは少ないです。身近で目につくところの掃除をしたり、前の作業を伸ばして手待ち時間を埋めてしまいます。この隠れた生産性の低い手待ち時間をはっきりさせないと、次の改善にすすめません。意識して、手待ちを明確にするように心がけましょう。

3.内段取りの作業を外段取りに移動する

機械を止めてやっていた内段取りのうち、機械稼働中など事前にできる段取りがないか考えます。下の例では刃具交換のうちビット交換を事前の機械稼働中に実施する形で改善しています。移動させるだけで、機械の可働率が向上し、機械を止めるコストが減ります。

4.内段取リ時間を集中的に短縮する

次に価値の高い、内段取りを優先して改善し機械の可動率を あげます。

5.外段取リ時間を改善する

最後に外段取りです。内段取りより落ちるとは言え、作業1名分の時間が発生しているので、決して小さくありません。以上のように段取り改善をすすめます。ポイントは「内段取りを減らせ!」です。

ディスカッション

コメント一覧

まだ、コメントがありません