可動率と保全活動

設備や機械などはいったん壊れると生産活動を止めてしまいます。安い機械等はある程度予備を用意しておけば大丈夫ですが、高額な設備・機械はそういう訳にはいきません。そこで保全活動を行うことで、必要なものを必要なときに作れる状態にし可動率を向上させることが重要となります。

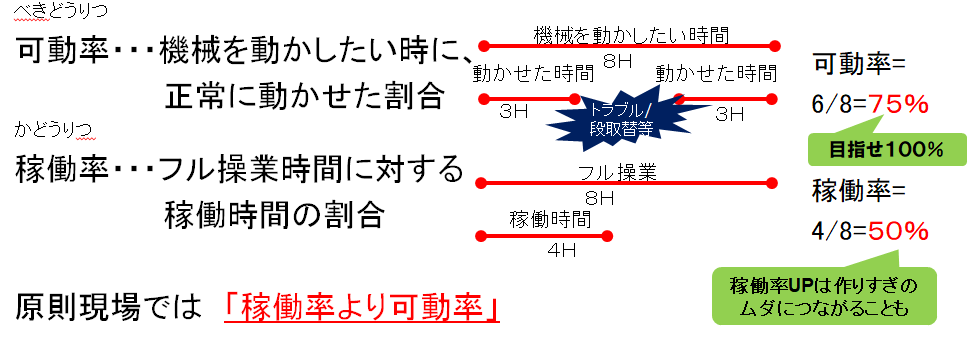

可動率と稼働率

世間一般では、機械がどの程度働いているかの指標に、稼働率が使われています。しかし、職場生産時では高稼働設備以外では稼働率はあまり気にしなくてかまいません。気にすべき指標は「可動率」です。

稼働率は設備投資のうまさや、受注に対して設備のやりくりが、うまくいっているかを示す指標なのです。そして「可動率」を上げるには大きく分けると二つの方法(保全活動と段取り改善)があります。

関係記事 段取り改善

保全活動を行い可動率を上げる

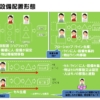

次の3つの保全活動をしっかりと行うことが重要です。

予防保全

壊れる前に部品交換や調整、清掃をする活動が予防保全です。手順や期間を決め計画的に実施します。通常は「自主保全(現場オペレーター主体の日常点検)」と「計画保全(整備部門主体の定期点検) 」の2本立てで行います。

予防保全の第一歩は定期的に清掃することから始まります。とくに制御盤などのほこりを放置し短絡させるなど、故障の原因をつくらないようにしましょう。次にはメーカーがどのような点検が必要かを記載した説明書などを参考に、どこを点検するかを決めていきます。点検する順番や具体的にどこを見るかをしっかりとルール化して、点検が形骸化しないように日常点検簿を作成します。

日常点検簿、「OK」をつけるのが目的になっていませんか?

日常点検簿の価値は設備が壊れる前に異常と判断して、どれだけ修理や部品交換をできたかにあります。毎回すべてOKではあまり意味がないのです。

事後保全

壊れた後の早期復帰を可能にする活動。修理部品をあらかじめ準備するなどがあげられます。まずは設備メーカーの補用部品リストをもとに一通り予備品を事前に購入して手元に用意しておけばOKです。もし補用部品リストが存在しない場合は設備メーカー等と相談の上、壊れやすい部品で、もし壊れたらすぐに手に入らない部品を中心に手配するようにしましょう。もしそれが高額部品の場合は、事前に購入するコストと、もし生産が止まった場合のダメージとを天秤にかけて判断することになります。でもそのような部品は設備メーカーで在庫を常備する体制があれば助かります。もし購入前ならこのような体制の有無もメーカー選定判断のひとつとするべきでしょう。

予知保全

機械に流れる電流値等から故障を予知するIOT時代の新しい保全方法。品質工学(タグチメソッド)等で分析します。ただ現在までのところ予知保全をうまくやっているとのケースは少ないと感じます。IOT関係のセンサーを付けているのが比較的新しい設備が中心で、故障に至るデータがまだ十分に取れていないことや、繰り返し製品でないと、故障と正常の閾値設定が難しいことなど言われています。(私も機械の電流値を眺めたりしましたが、なかなか難しいと感じています。)

ユーザー側で独自に予知保全をすすめることは難しいかもしれませんが、一方で供給元メーカー側では多量のデータを集める仕組みを作りことができます。今後徐々に供給元メーカーが主導する形で、予知保全のサービスがユーザー側に提供されるようになるかと思います。

参考 IOT: Internet of Things あらゆるものがネットとつながり情報をやり取りする

ディスカッション

コメント一覧

まだ、コメントがありません